Semestre 2

SAE2.01

Spécification des processus d’élaboration d’une pièce

Objectif

La tache authentique consiste à déterminer les différents procédés d’élaboration d’une pièce à partir d’un dossier de définition. En tant que bureau des méthodes on doit proposer une étude comparative des procédés éligibles au respect des contraintes imposées.

Ressources

Il nous est donnée:

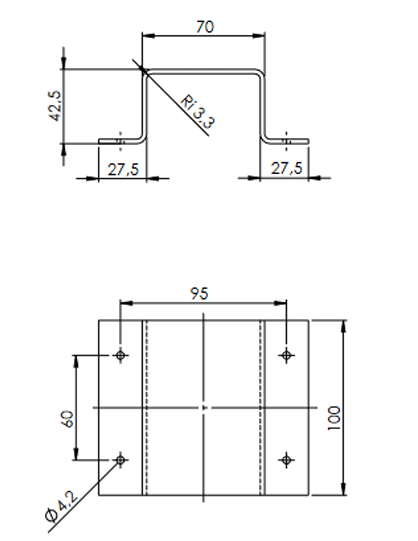

.dessin de définition de la pièce;

.les documents spécifiant les coûts machine et humain;

.extrait abaque pour les propriétés du matériau.

Cadre du problème

Dans la réalité industrielle un même projet peu souvent avoir plusieurs solution techniques. Cependant le bureau d’étude (BE) en collaboration avec le bureau méthode (BM) cherche toujours un compromis en terme de rapport qualité coût de production.

Ainsi la seule méthode qui sera retenir et investiguée en gamme de fabrication doit prendre en compte toutes ces contraintes.

Notre étude consistera à spécifier les procédés d’obtention d’une série de 500 pièces en fonction des informations données en ressource.

Mots clés

DECOUPE

PLIAGE

POURCENTAGE D’UTILISATION

EFFORT DE COUPE

Etude préliminaire